Le metavers industriel efface les distances qui nous séparent

Le jumeau numérique est une technologie essentielle des modèles de l’industrie 4.0. Déjà très employé par les industriels pour optimiser leurs processus opérationnels, son potentiel va jusqu’à contrer les distances physiques qui nous séparent. Pour cela, il évolue en se combinant aux nouvelles technologies de réalité mixte et devenir une forme de «metaverse » industriel.

Le metavers industriel peut alors se dessiner comme le lieu où retrouver les informations numériques industrielles de manière immersives et l’endroit où se donner la capacité de simuler des comportements. « Le metavers industriel étend la représentation du monde réel vers la capacité à simuler des décisions, d’analyser des scénarios ou des comportements sans incidences physiques” explique Gilles du Crest, Directeur Solutions Industrie de Microsoft France. « il va s’agir de la capacité à simuler un changement produit et de réagir à plusieurs de manière immersive sur ce changement; de simuler le comportement d’un équipement (cadence, remplacement..) et de son incidence sur la chaine de fabrication, le cout, la consommation énergétique; de simuler une décision logistique (emplacement d’une usine, circuit de distribution),… C’est en fait la possibilité de créer une représentation parallèle de l’outil industriel pour tester, apprendre, collaborer et décider.”

Pour ce qui concerne l’aspect immersif « L’industrie a l’habitude de manipuler de la donnée 3D. Il n’est donc pas surprenant d’évoquer les usages du metaverse industriel aujourd’hui. » Par ses propos dans le second épisode de 4.0 Connections, David Maurange, Head of Digital Interaction de Sopra Steria souligne la logique d’évolution suivie par le jumeau numérique industriel, désormais appuyé des technologies de modélisation 3D et de réalités réalité mixte (virtuelle et augmentée).

Si sa démonstration prouve la manière dont cette combinaison de technologies permet à une entreprise industrielle de simplifier les processus de commande des outils de production (qui ne sont plus dépendants de la présence d’un terminal coûteux et énergivore à côté de chaque machine), l’expert insiste sur le potentiel de ces nouveaux jumeaux numériques pour optimiser de nombreux autres processus comme la collaboration et la formation. Deux champs d’optimisation parmi les 6 relevés par Microsoft dans le livre blanc « Processus d’usine : démocratiser l’outil digital pour capitaliser sur l’humain, traiter les irritants, fluidifier et doper la production ».

Simplifier la collaboration

« Les processus de l’industrie font intervenir de nombreuses parties prenantes. Il y a des cabinets d’étude, les ateliers de production, mais aussi des partenaires qui fabriquent des pièces ou assurent des transports… Tous ces acteurs ont besoin, à de multiples moments du processus industriel de se rencontrer afin de collaborer. Cela implique des déplacements peu productifs, ou bien des visioconférences contraignantes pour partager de l’information ou manipuler du matériel » rappelle Damien Lavergne, Business Manager de Synergiz.

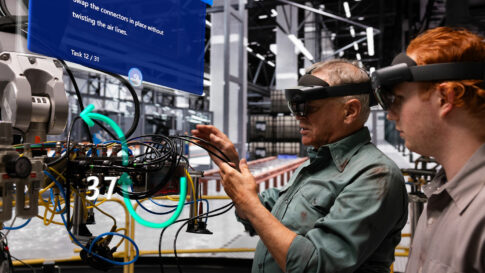

Cet intégrateur spécialiste des solutions de Microsoft entend réduire les nécessités de déplacement et faciliter la collaboration des parties prenantes de l’industrie au travers d’une forme de métaverse industriel. Pour ce faire, l’entreprise s’appuie sur la technologie du jumeau numérique ainsi que de la réalité virtuelle accessible via le casque VR HoloLens. La solution Synergiz Harbor permet ainsi à plusieurs personnes distantes de se rassembler et collaborer dans des lieux de réunion virtuels.

« Nous projetons les opérationnels de plusieurs entités au sein d’un même espace. Dans celui-ci, ils peuvent manipuler des représentations 3D et à l’échelle de composants, de machines, ou même de produits » décrit Damien Lavergne. « Ils peuvent ainsi simuler nombre d’actions sur les systèmes suivis par les jumeaux numériques industriels et visualiser en temps réel les fruits de leur collaboration afin d’en tester la pertinence. »

En introduction de ce papier, nous avons parlé de « réalité mixte », une manière d’appeler l’ensemble des technologies allant de la réalité virtuelle (telle que l’exploite Synergiz avec sa solution Harbor) à la réalité augmentée. Cette fois ce n’est plus l’humain qui est projeté dans le virtuel, mais le virtuel qui est projeté dans le champ de vision de l’humain. La réalité augmentée peut là encore réduire considérablement l’impact des distances physiques, notamment pour optimiser les processus de formation.

Simuler des comportements

On pourrait écrire un paragraphe autour de la possibilité de simuler des comportements: le jumeau numérique simulable de Cosmotech par exemple, pour simuler les couts et gains de remplacements de machines, simuler des emplacements d’usines et les circuits logistiques afférents, …,

La formation est en fait aussi une simulation: il s’agit de faire entrer le collaborateur dans un simulateur pour apprendre (comme le font les pilotes de lignes)

La collaboration est aussi une simulation: il s’agit de faire entre les collaborateurs dans une représentation simulée d’un objet lors de la création d’un produit en commun, du réglage d’une machine, etc..

Optimiser la formation

« Avant qu’il soit apte à réaliser des opérations complexes sur des machines tout opérationnel doit en passer par une formation. Généralement, il étudiera les actions de manière théorique avant d’être accompagné sur plusieurs interventions d’un mentor qui s’assurera que tout est réalisé dans les règles de l’art » rappelle Robin Rosseeuw, Business Developer d’Innoteo. « Pour plus de productivité, il faut réduire au minimum possible le temps de formation théorique, pour que le spécialiste se forme sur le terrain, mais aussi réduire la nécessité de déplacement des formateurs. »

C’est précisément à ces enjeux que l’entreprise répond avec sa solution dimeo qui exploite la technologie HoloLens de Microsoft. Les entreprises ont accès à un logiciel leur permettant de concevoir des programmes complets de formations s’appuyant sur le potentiel de la réalité augmentée pour plus d’interactivité.

Concrètement, l’opérationnel sur le terrain qui porte le casque HoloLens voit s’afficher en superposition de la réalité des informations telles que des vidéos, mais aussi des plans d’actions, et – plus fort encore – des indicateurs détaillant exactement quel geste réaliser sur quelle partie de la machine. Bien entendu, en cas de besoin, la connectivité de l’appareil permet à l’apprenant de contacter un formateur pour obtenir de l’assistance.

« Le collaborateur de l’entreprise apprend en faisant, ce qui accélère la maîtrise des gestes, mais aussi sa productivité pour l’entreprise » explique Robin Rosseeuw. « Par ailleurs cela réduit considérablement la nécessité de faire suivre les opérations de terrain par un formateur qui peut ainsi, à distance, appuyer de ses connaissances de multiples collaborateurs. »

La réalité augmentée peut stimuler la création de nouveaux modèles de formation, plus performants et plus fluides, facilitant la gestion des ressources humaines pour l’entreprise.

Le jumeau numérique est une technologie essentielle de l’industrie 4.0 qui bénéficie grandement des autres technologies qui composent ce modèle : IA, mais aussi technologies du visuel comme la réalité virtuelle et la réalité augmentée. Ce pouvoir combiné des nouvelles technologies parvient à réduire les frontières physiques qui nous séparent, comme jamais aucune autre technologie de communication auparavant.

4.0 Connections

Convergence des savoir-faire numériques au service de l’industrie

4.0 Connections est une web série en plusieurs épisodes visant à démontrer par des cas concrets la puissance du numérique au service de la transformation de l’Industrie.

Consultez tous les articles de la web série :

Consultez tous les articles de la web série :

Temps de lecture : 5 minutes

Temps de lecture : 5 minutes